Mantenimiento de Control de Motores

20 de mayo de 2025

Mantenimiento de Control de Motores

El mantenimiento de control de motores es mucho más que una lista de chequeo: es la columna vertebral que garantiza operaciones seguras, eficientes y rentables en cualquier industria. Aquí veremos cómo combinar mediciones eléctricas, pruebas de aislamiento, termografía y análisis de calidad de energía para obtener un programa de mantenimiento robusto, sin necesidad de mencionar directamente proveedores específicos.

¿Por qué es crítico el mantenimiento de control de motores?

Impacto en la eficiencia operativa

Cuando un motor falla, no solo se detiene la máquina, sino toda la línea de producción. El mantenimiento adecuado minimiza tiempos muertos y maximiza el rendimiento, ya que un motor bien cuidado consume menos energía y trabaja dentro de sus parámetros óptimos.

Seguridad y prevención de riesgos

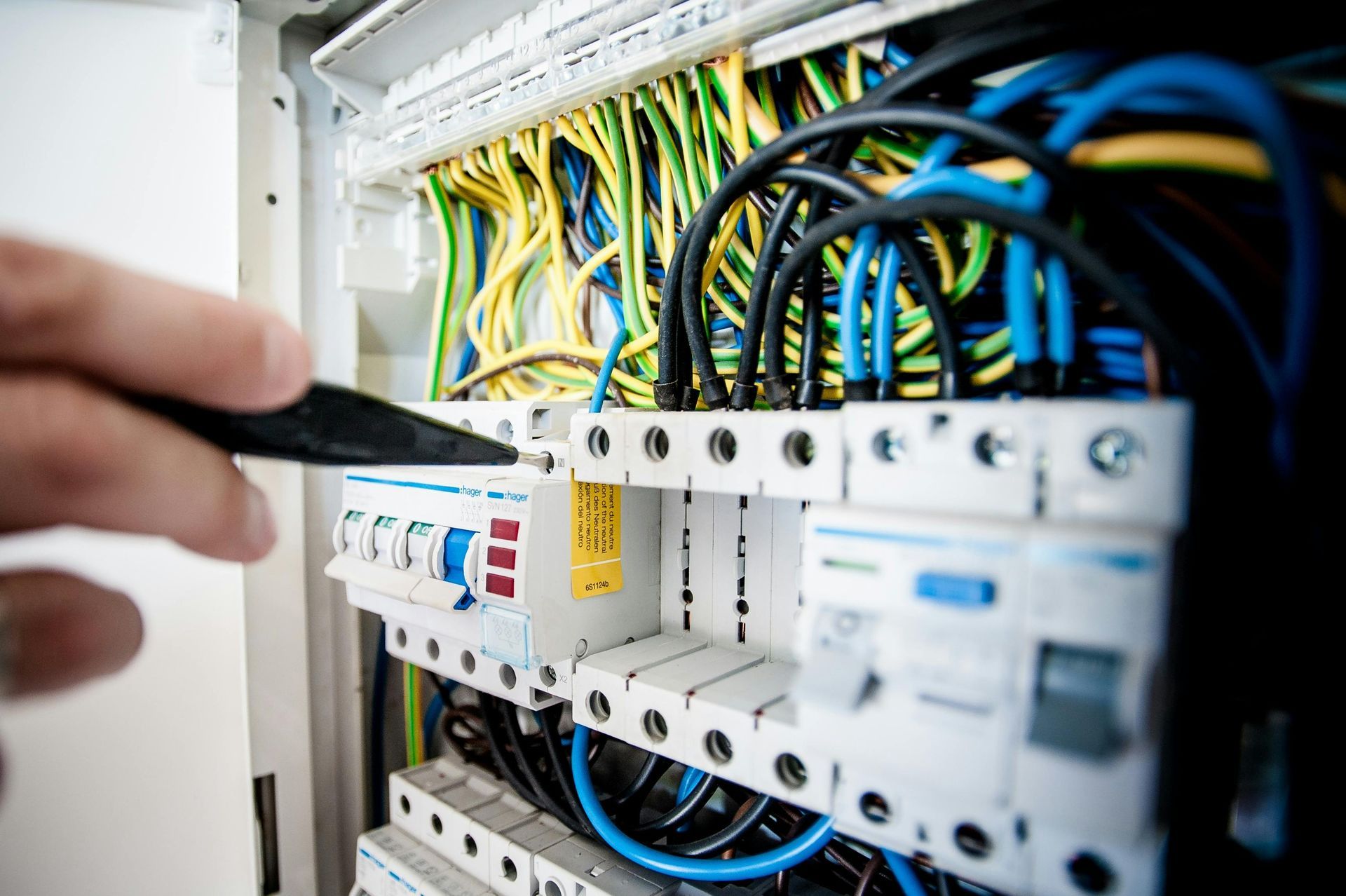

Los centros de control de motores contienen altas tensiones y componentes sensibles. Un programa preventivo protege al personal de accidentes eléctricos y previene riesgos de incendio o explosión.

Reducción de costos a largo plazo

Invertir en mantenimiento predictivo y preventivo ayuda a evitar reparaciones mayores y reemplazos prematuros, lo cual impacta directamente en el retorno de inversión de cualquier compañía

Tipos de mantenimiento aplicado al control de motores

Mantenimiento preventivo

Consiste en inspecciones y ajustes programados. Un checklist diario, mensual y anual asegura que no se omita ninguna tarea crucial, desde la lubricación hasta la limpieza de ventiladores.

Mantenimiento predictivo

Se basa en el monitoreo continuo de variables (vibración, temperatura, corriente) para anticipar fallas antes de que ocurran. La termografía infrarroja y el análisis de firmas eléctricas son herramientas clave.

Mantenimiento correctivo

Actuación reactiva tras la detección de una falla. Idealmente, debe minimizarse a través de los dos tipos anteriores, pues reducir intervenciones de emergencia disminuye riesgos y costos.

Pasos esenciales para el mantenimiento de control de motores

Inspección visual inicial

Antes de cualquier prueba, una revisión visual permite identificar daños externos, desgaste de carcasa, desconchados de pintura o suciedad acumulada. Este paso sencillo es básico para detectar puntos calientes o conexiones flojas.

Mediciones y pruebas eléctricas

Aquí se incluyen pruebas de tensión, corriente, resistencia y continuidad. Estas mediciones confirman que el motor funcione dentro de parámetros seguros y eficientes.

Pruebas de aislamiento: MCA y ESA

- Análisis de circuito del motor (MCA): evalúa la integridad y el comportamiento del circuito bajo carga.

- Análisis de firma eléctrica (ESA): detecta anomalías en la corriente de arranque que pueden anticipar problemas mecánicos o de rodamientos.

Diagnóstico termográfico

Mediante cámaras infrarrojas se localizan puntos sobrecalentados, rozamientos internos o contactos defectuosos. Es una técnica no invasiva y muy efectiva para mantenimiento predictivo.

Análisis de vibraciones y ruido

Los sensores de vibración identifican desbalances, desalineaciones y fallos en rodamientos. Un espectro de vibraciones fuera de rango alerta de condiciones que pueden derivar en averías graves.

Reportes de calidad de energía

Medir armónicos, flicker y distorsión garantiza un suministro limpio y reduce el estrés eléctrico en el motor. Los informes permiten planificar acciones de corrección y optimizar el factor de potencia.

Documentación y seguimiento

Registrar hallazgos, acciones y repuestos utilizados facilita el histórico del equipo y mejora la trazabilidad. Un buen sistema de gestión de mantenimiento (CMMS) es fundamenta

Herramientas y técnicas avanzadas

Monitoreo en línea y sensores inteligentes

La integración de Internet de las Cosas (IoT) permite recopilar datos en tiempo real, generando alertas automáticas ante desviaciones críticas sin necesidad de intervención humana constante.

Inteligencia artificial para detección temprana de fallas

Modelos basados en IA analizan patrones de señal y predicen fallas con alta precisión. Recientes estudios demuestran detección automática de fallas sin expertos in situ, con reconocimiento por la IEEE Transactions on Industry Applications.

Buenas prácticas y recomendaciones finales

Frecuencia y periodicidad

- Inspección visual: diaria

- Mediciones eléctricas y limpieza de ventiladores: mensual

- Pruebas de aislamiento y termografía: anual

Formación y certificación del personal

Contar con técnicos certificados y en constante actualización asegura la correcta ejecución de cada prueba y el manejo de equipos de medición avanzados.

Integración con sistemas de gestión

Adoptar un CMMS o plataforma similar mejora la planificación, seguimiento y análisis de KPIs de mantenimiento.

Conclusión

Implementar un programa de mantenimiento de control de motores robusto no es un lujo, sino una necesidad estratégica. Al combinar inspecciones visuales, mediciones eléctricas, termografía y análisis de calidad, se maximizan la seguridad, la eficiencia y la rentabilidad de la planta.

También te puede interesar